Kunststoffe

Kunststoffe

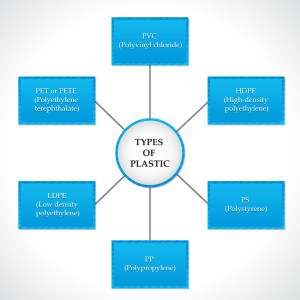

Für kosmetische Packmittel werden eine Vielfalt von Kunststoffen eingesetzt, die Glas zunehmend ersetzen. Während Kunststoffe früher nur bei Packmittelteilen wie Verschlüssen, Kappen, Stopfen und Dichtungen ihre Anwendung fand, hat sich ihr Einsatz in den letzten Jahren in der Herstellung von kompletten Primärpackmitteln in Form von Flaschen, Beuteln, Tiegel, Sachets und sogar Ärosoldosen rasch ausgeweitet. Die wesentlichen Vorteile im Vergleich zu anderen Packmitteln werden in ihrer praktischen Unzerbrechlichkeit, der thermischen Verformbarkeit und dem geringen Gewicht gesehen. Nachteilig hingegen ist die Gefahr von höheren Interaktionen mit dem Füllgut. Hinzu kommt, dass Kunststoffe eine im Vergleich zu Glas höhere Permeabilität gegenüber Flüssigkeiten und Gasen aufweisen. Das ist für den Kunden in sich ablösenden Etiketten, aufgeblähten oder zusammengezogenen Flaschen zu erkennen.

Polyethylen (LDPE/HDPE)

Polyethylen (PE) ist ein teilkristalliner Thermoplast, der durch Polymerisation aus Ethylen gewonnen wird. Die mechanischen Eigenschaften von PE werden sowohl vom Kristallinitätsgrad und mittleren Molekulargewicht des Polymers als auch von äußeren Bedingungen, beispielsweise der Temperatur, beeinflusst. Hergestellt werden die Kunststoffe LDPE/HDPE durch die Niederdruck‐ und die Hochdruckpolymerisation.

Bei der Niederdruckpolymerisation werden 1 bis 50 bar und Temperaturen von 20 bis 150 °C (Ziegler‐Verfahren) als auch Drücke von 30 bis 40 bar und Temperaturen von 85 bis 180 °C (Phillips‐Verfahren) verwendet. Dabei entstehen lineare Polyethylene wie HDPE mit kurzen Seitenketten, wenigen Verzweigungen, hohem Kristallinitätsgrad und hoher Dichte.

Bei der Hochdruckpolymerisation von 1000 bis 3000 bar und Temperaturen von 80 bis 300 °C entstehen verzweigte Makromoleküle mit Langkettenverzweigungen, niedrigem Kristallinitätsgrad und niedriger Dichte. Nach diesem Verfahren wird der Kunststoff LDPE hergestellt.

LDPE besitzt eine hohe Zähigkeit und Flexibilität, nimmt geringe Mengen an Wasser auf und verfügt über eine hohe Beständigkeit gegenüber Säuren, Laugen, Alkohol, Wasser, Fette und Öle. Verbraucher erkennen diesen Verpackungstyp an der weicheren Haptik.

Der Kunststoff HDPE ähnelt in seinen Eigenschaften grundsätzlich denen des LDPE, weist jedoch eine höhere Härte und Steifigkeit auf. Wegen des höheren Kristallinitätsgrades ist die Beständigkeit gegenüber Chemikalien höher als bei LDPE.

Polycarbonat (PC)

Polycarbonat ist ein amorpher Thermoplast und wird durch Polykondensation hergestellt.

Der Kunststoff kann einerseits aus Bisphenol A und Diphenylcarbonat unter Abspaltung von Phenol im Vakuum oder anderseits durch Lösen von Bisphenol A in Pyridin und anschließender Umsetzung mit Phosgen in Gegenwart indifferenter Lösemittel hergestellt werden.

Das Bisphenol‐A‐Polycarbonat zeichnet sich durch niedrige Dichte, hohe Festigkeit, Steifheit, Härte und Zähigkeit im Bereich von ‐150 bis +135 °C, glasklare Transparenz und geringe Wasseraufnahme aus. Dieser Kunststoff ist aber aufgrund der hydrolysierbaren Carbonatesterbindungen nur begrenzt beständig gegenüber Chemikalien.

Polyvinylchlorid (PVC)

Beim Kunststoff Polyvinylchlorid (PVC) handelt es sich um einen amorphen thermoplastischen Kunststoff, der aus Vinylchlorid über den klassischen Weg einer radikalisch initiierten Polymerisation gebildet wird. Der Polymerisationsgrad wird mithilfe der Reaktionstemperatur gesteürt.

PVC wird großtechnisch nach drei unterschiedlichen Polymerisationsverfahren hergestellt, die kurz beschrieben werden:

- Emulsionspolymerisation (E‐PVC)

Eine Mischung aus Wasser/Vinylchlorid wird durch Zusatz von Emulgatoren unter Rühren

in eine stabile Emulsion überführt. Die Aktivierung der Polymerisation erfolgt durch wasserlösliche

Peroxide. Durch Sprühtrocknen wird das feindispergierte Polymerisat zu feinen Teilchen oder größeren Bruchstücken aufgearbeitet.

- Suspensionspolymerisation (S‐PVC)

Durch intensives Rühren/Homogenisieren wird Vinylchlorid im Wasser eines Autoklaven in feinste Tröpfchen zerteilt. Die Polymerisation wird ausgelöst durch vinyllösliche Initiatoren. Aus den Monomertröpfchen entstehen dann feste Polymerteilchen, die von der wässrigen Phase getrennt, gewaschen und getrocknet werden.

- Massepolymerisation (M‐PVC)

Monomerlösliche Peroxide dienen als Initiatoren. Bei sehr hoher Rührgeschwindigkeit wird im sogenannten Vor‐Polymerisator ein Vinylchlorid‐Umsatz von bis zu 10 % erreicht. In einem Haupt‐Polymerisator wird diese Suspension mit weiterem Vinylchlorid und Initiatorzusatz bis zu einem Umsatz von 60‐80 % polymerisiert. M‐PVC verfügt über eine höhere Reinheit und Transparenz als S‐PVC.

Die genannten Herstellungsverfahren beeinflussen das äußere Erscheinungsbild wie Korngröße und Kornformität und damit auch das Weichmacheraufnahmevermögen. PVC wird entweder in Mischungen mit 0‐12 % Weichmachergehalt (PVC‐hart) oder in Mischungen mit höherem Weichmachergehalt (PVC‐weich) eingesetzt.

Kennzeichnend für das Hart‐PVC sind die hohe mechanische Festigkeit, Steifheit und Härte und die hohe Beständigkeit gegenüber Chemikalien. Weich‐PVC zeichnet sich durch eine einstellbare Flexibilität, Zähigkeit und temperaturabhängige Beständigkeit gegenüber Chemikalien aus. In der Kosmetik wird PVC nicht mehr eingesetzt.

Polypropylen

Nach Polyethylen ist Polypropylen der am häufigsten verwendete Kunststoff in Europa.

Polypropylene entstehen durch Koordinationspolymerisation unter Verwendung von ZieglerNatta-Katalysatoren, wobei heutzutage zunehmend Metallocene zum Einsatz kommen. Bei Propylen-Homopolymeren ist Propen das Monomer, bei Copolymeren können Ethylen, 1-Buten oder höhere α-Olefine als Co-Monomere zur Anwendung kommen. Die Synthese des Polymers führt entweder zu isotaktischen (alle Methylgruppen zeigen in eine Richtung), syndiotaktischen (die Ausrichtung der Methylgruppen alteriert) oder ataktischen (die Anordnung der Methylgruppen ist unsymetrisch) Polypropylenen. Das isotaktische Polymer

Ist das bedeutsamste Polymer aus dieser reihe. Mit Zunahme des isotaktischen Anteils erhöht sich auch der Kristallinitätsgrad.

Polypropylene ist noch stärker licht- und oxidationsempfindlich sind als Polyethylene, so dass der Zusatz von Antioxidantien und UV-Stabilisatoren unumgänglich ist. Um Kosten zu senken, werden häufig Füllstoffe, wie Mineralien, Kreide und Talkum verwendet. Auch Verstärkungsstoffe, wie Glasfaser, können hinzugefügt werden, um besondere Eigenschaften zu erzielen. Polypropylene zeichnen sich, wie alle Polyolefine durch eine geringe Wasserdampfdurchlässigkeit aus und werden deswegen oft zum Schutz von Lebensmitteln eingesetzt.

Kunststoffadditive

Aufgrund der vielfältigen Anforderungen an moderne Kosmetikverpackungen gelangen Kunststoffe, wie sie bei der Polymerisation, Polykondensation oder Polyaddition anfallen, in ihrer reinen Form kaum zur Verarbeitung oder zum Einsatz.

Meistens werden sie mit Zusatzstoffen, den so genannten Additiven, versehen.

Erst die Kombination von Polymeren mit verschiedenen Additiven ergeben anwendbare Kunststoffe, bei denen Verarbeitbarkeit, physikalisches und chemisches Verhalten den Forderungen an eine moderne Kosmetikverpackung entsprechen.

Die Zusatzkonzentrationen von Additiven liegen zwischen ca. 0,05 % (Antioxidantien) und 50 % (Weichmacher, Antistatika).

Am haufigsten werden Antioxidantien, Weichmacher, UV-Filter, UV‐Stabilisatoren, Wärmestabilisatoren, Gleitmittel, Schlagzähigkeitsverbesserer und Antistatika verwendet.

Allein im Europäischen Arzneibuch liegt eine Auflistung der 22 Additive vor, die in Kunststoffbehältern für pharmazeutische Zwecke verwendet werden dürfen.

In der pharmazeutischen Produktentwicklung sind Untersuchungen vorgeschrieben, wonach diese Additive sich inert gegenüber den Wirkstoffen verhalten müssen.

Antioxidantien

Antioxidantien werden dem Polymer zugesetzt, um dessen Lebensdaür zu verlängern, indem sie den oxidativen Abbau, verursacht durch Wärme, Licht, UV-Strahlung, Scherbeanspruchung bei der plastischen Verarbeitung, metallische Verunreinigungen oder Spuren von Hydroperoxiden aus der Synthese, verlangsamen oder verhindern. Die dabei entstehenden freien Radikale können zum Abbau des Polymers führen. Die Folge dieses Prozesses kann eine Kettenspaltung sein, die zur Abnahme der molekularen Masse führt. Alternativ kann es jedoch auch zur Vernetzung und daraus resultierenden Zunahme des Molgewichtes kommen. Für den Anwender wird dies zusammenfassend als Alterungserscheinung sichtbar, was sich in Form von Vergilbung, Glanz- und Tranzparenzverlust, Oberflächenrissen oder Verlust an mechanischen Eigenschaften äußern kann.

Antioxidantien (AO) werden in zwei Gruppen eingeteilt: Primäre AO, die die Oxidation durch Reaktion mit kettenbildenden Radikalen hemmen (z. B. substituierte Phenole und aromatische Amine) sowie die sekundären AO, die Peroxide und Hydroperoxide in nicht radikalische stabile Verbindungen umwandeln (z. B. Phosphite, Phosphonate, Thio‐ Verbindungen). Eines der am meisten verwendeten Antioxidantien ist immer noch das 2,6‐di‐t‐butyl‐4‐methylphenol („butyliertes Hydroxytoluol“, BHT).

Weichmacher

Weichmacher kommen bei Kunststoffen zum Einsatz, um deren Flexibilität, Verarbeitbarkeit und Dehnbarkeit zu erhöhen. Hierbei wird zwischen „innerer Weichmachung“ und „äußerer Weichmachung“ unterschieden. Bei der inneren Weichmachung werden zwei verträgliche Monomere mit stark differierenden Glasübergangstemperaturen copolymerisiert, wobei es zu einer festen chemischen Verknüpfung harter und weicher Segmente kommt, was in einer temperaturabhängigen Flexibilität resultiert. Bei der äußeren Weichmachung (Primär- und Sekundärweichmacher) handelt es sich um den Zusatz niedermolekularer Stoffe. Durch Einlagerung in die Polymerketten und die Ausbildung von Nebenvalenzkräften kommt es zur Qüllung oder Solvatation. Primärweichmacher sollen gut gelieren und im Polymer nicht ausschwitzen.

Zu diesen zählen Phthalsäureester, wie Diethylhexylphthalat (DEHP) oder Dibutylphthalat (DBP), aber auch Adipate, wie Di-(2-ethylhexyl) adipate (DEA), welches oft mit Sekundärweichmachern, wie epoxidiertem Sojaöl, kombiniert wird. Sekundärweichmacher sind dipolarme, mäßige Gelierer und werden in Kombination mit Primärweichmachern eingesetzt, um die Migrationstendenz zu verringern und die Kältefestigkeit sowie Extraktionsbeständigkeit zu erhöhen. Wegen der anhaltenden Diskussion über ein eventülles genotoxisches Potential von DEHP wird dessen Verwendung stark limitiert und z.B. in pharmazeutischen Produkten bewusst darauf verzichtet. Im

UV-Filter/UV-Stabilisatoren

Die Absorption von ultraviolettem Licht kann im Kunststoff zum photochemischen Abbau führen, was durch die Bildung von Radikalen mit eventüll begleitender Oxidation bedingt wird. Veränderungen der Farbe, Verlust an Flexibilität und Glanz, sowie Veränderungen der molaren Masse können die Folge sein. Schutzmaßnahmen können Überzüge, wie Metalle oder Lacke sein. Des Weiteren ist es möglich, UV-Absorber einzusetzen, welche in der Lage sind, UV-Strahlung zu absorbieren und Infrarotstrahlung zu emittieren. Vertreter dieser Klasse sind Hydroxybenzophenone, Hydroxyphenylbenzotriazole und Ruß.

Weiterhin werden auch als sogenannte Qüncher, die die Anregungsenergie aufnehmen, eingesetzt, z.B. Nickelchelate.

Kunststoffgleitmittel

Gleitmittel reduzieren die Reibung zwischen Feststoffteilchen untereinander. Die meisten Gleitmittel werden aus natürlichen Rohstoffen hergestellt, z. B. Paraffine aus Erdölrückständen und natürliche Fettsäuren aus pflanzlichen und tierischen Fetten (z.B. Stearinsäure).

Die makromolekulare Struktur führt zu Schmelzen mit sehr hoher Viskosität, was zur Folge hat, dass eine Förderung und Verformung nur unter Einfluss von Druck stattfinden kann. Dies kann zum Abbau des Polymers führen.

Additive, die im Inneren der Polymerphase in der Lage sind, deren rheologische Eigenschaften zu beeinflussen, werden als innere Gleitmittel bezeichnet. Sie können die Viskosität erniedrigen oder eine scherverflüssigende und dissipationsmindernde Wirkung haben. Als äußere Gleitmittel werden Additive bezeichnet, welche das Verhalten der heißen Kunststoffmasse an Grenzflächen zu anderen Werkstoffen bestimmen. Sie können trennwirksam oder reibungsmindernd sein.

Schlagzähigkeitsverbesserer für Kunststoffe

Schlagzähigkeitsverbesserer (Homo‐ oder Copolymere) vermögen aufgrund ihrer niedrigen Glasübergangstemperatur spröde Polymere so zu modifizieren, dass sie in der Kälte schlagzäh bleiben (Absorption der Fallenergie ohne zu brechen). Diese Eigenschaft ist wichtig, wenn die Verpackung aus der Hand gleitet und auf den Boden fällt. Hier soll die Verpackung intakt bleiben und nicht zerbrechen. Für den Hersteller ist diese Eigenschaft auch wichtig, wird doch im Rahmen einer weltweiten Logistik, die Verpackung starken Temperaturschwankungen und Kräften ausgesetzt.

Kunststoffantistatika

Antistatika verringern die statische Aufladbarkeit der Kunststoffe, indem sie Ladungen über die gesamte Oberfläche gleichmäßig ausbreiten und ableiten. Äußerliche Antistatika enthalten Flüssigkeiten mit oberflächenaktiven Substanzen. Als innere Antistatika dienen z. B. ethoxylierte tertiäre Amine von Fettsäuren . Die weiß Verpackung soll im Laden auch noch Weiß bleiben. Doch wer genau hinschaut entdeckt oft graue Staubränder, gerade wenn Saisonartikel etwas länger gestanden haben.

Quellen:

Domininghaus, H.: Die Kunststoffe und ihre Eigenschaften, 6. Auflage, Springer-Verlag Berlin Heidelberg (2005)

Gächter, R.; Müller, H.: Kunststoffadditive, 3. Auflage, Carl Hanser Verlag München Wien (1989)

Kaiser, W.: Kunststoffchemie für Ingenieure, 2. Auflage, Carl Hanser Verlag München (2007)

Bestimmung von Extraktiv- und Migrationsstoffen aus pharmazeutischen Kunststoffbehältnissen, Dissertation, Susann Kaiser, 2010

Selke S.E.M., Culter J.D., Hernandez R.J. Plastics Packaging‐Properties, Processing,

Applications and Regulations, 2. Auflage, Carl Hanser Verlag München, 2004

Batzer H. Polymere Werkstoffe – Chemie und Physik, Band I, Thieme Verlag Stuttgart, 1985

Batzer H. Polymere Werkstoffe ‐ Technologie 1, Band II, Thieme Verlag Stuttgart, 1984

Untersuchung der Permeation von Etikettenklebstoffen auf Polyacrylatbasis durch pharmazeutische Kunststoffbehältnisse; Dissertation, Christine Rück, 2009